【作 者】乔锋敏;白颖;李奎;刘姣姣

【引 言】

宾果游戏 在航空制造工程中,钣金零件制造是重要组成部分,钣金制造技术的发展对提高飞机性能、加快飞机产品发展、降低飞机研制费用具有重要意义[1]。

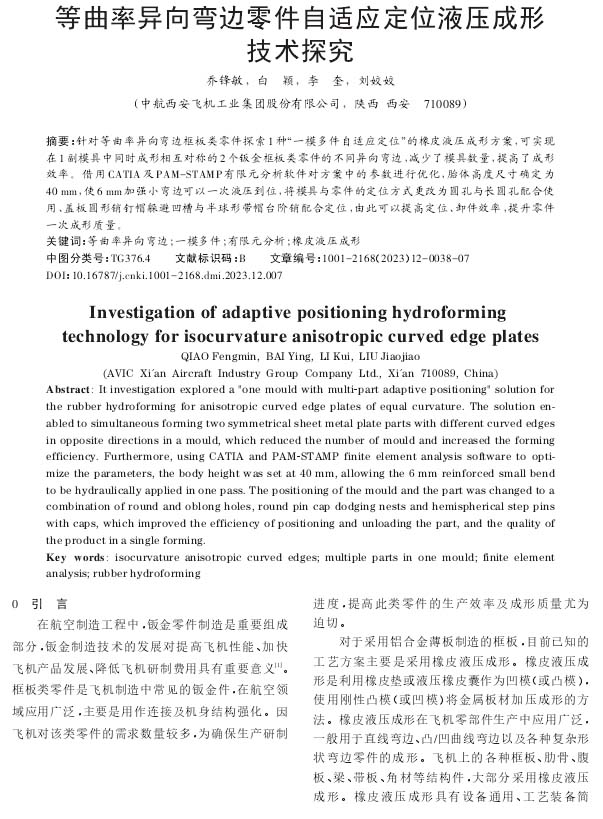

框板类零件是飞机制造中常见的钣金件,在航空领域应用广泛,主要是用作连接及机身结构强化。

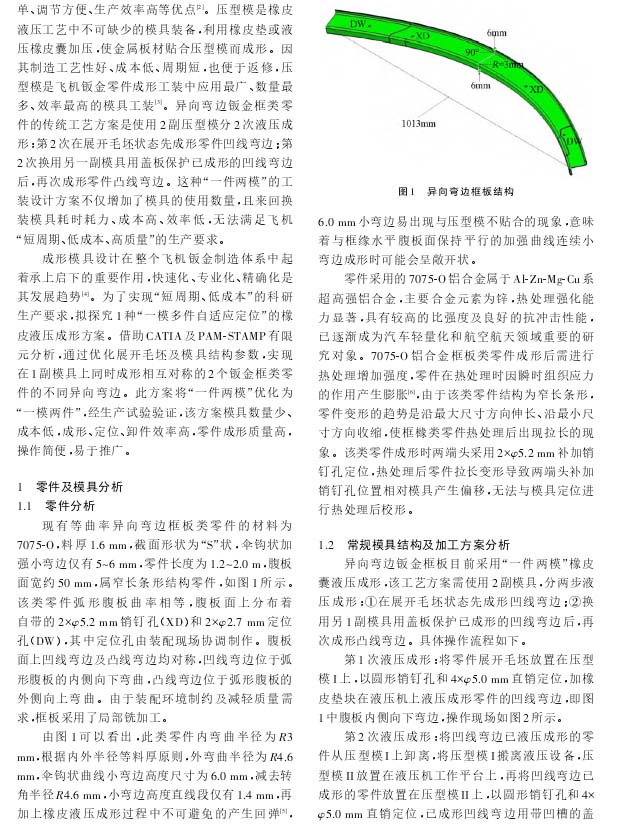

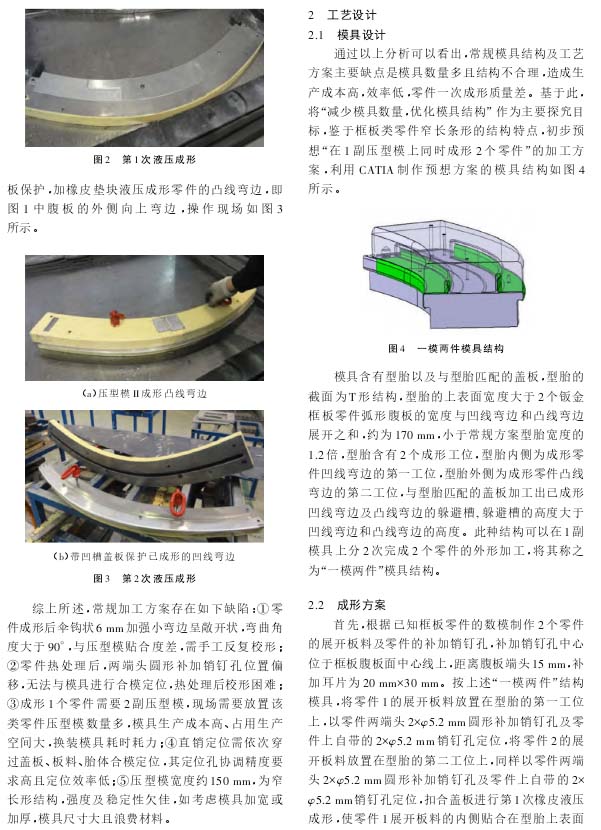

为了实现“短周期、低成本”的科研生产要求,拟探究1种“一模多件自适应定位”的橡皮液压成形方案。借助CATIA及PAM-STAMP有限元分析,通过优化展开毛坯及模具结构参数,实现在1副模具上同时成形相互对称的2个钣金框类零件的不同异向弯边。此方案将“一件两模”优化为“一模两件”,经生产试验验证,该方案模具数量少、成本低,成形、定位、卸件效率高,零件成形质量高,操作简便,易于推广。

【结束语】

计算机技术为塑性成形技术提供了高效设计的发展基础,加快了塑性加工技术从经验向科学化转化的过程,做到了更精、更省、更净[11],通过探究得出如下结论。

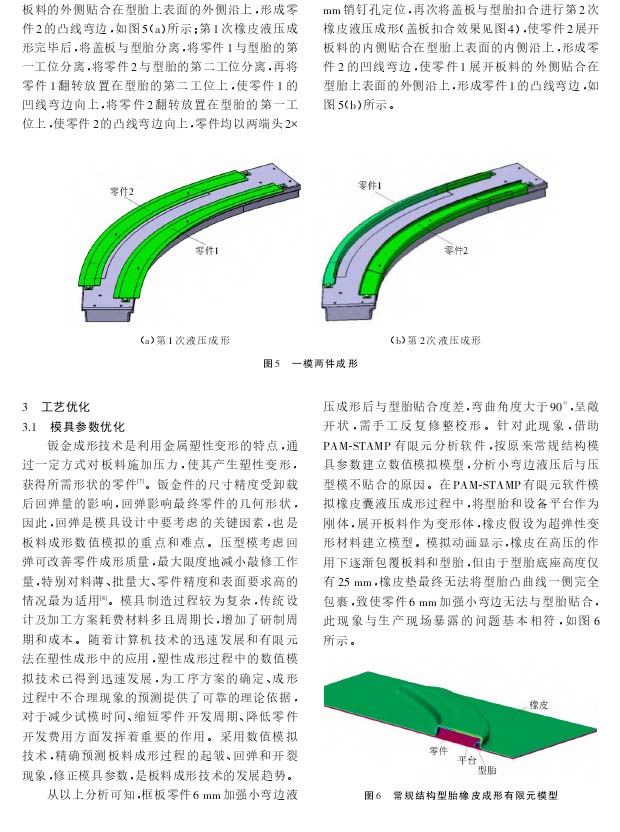

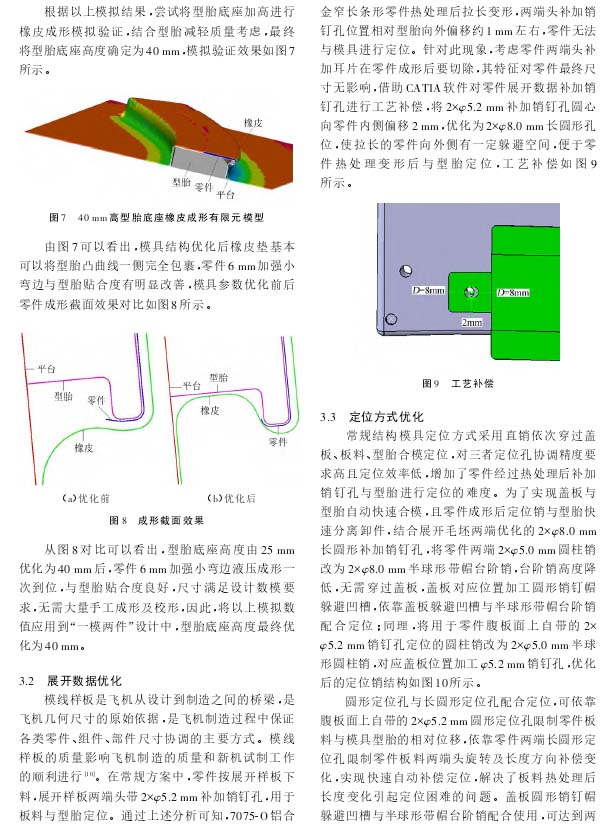

(1)借助PAM-STAMP有限元分析软件对零件进行了数值模拟验证,探索框板类零件6 mm加强小弯边与型胎贴合度差的解决方案,最终确定了最优型胎高度为40 mm。

(2)对于7075-0材料的窄长条形零件,对常规圆形结构销钉孔进行工艺补偿,将圆形销钉孔优化为长圆形销钉孔,使热处理后拉长的零件有一定躲避空间,避免零件与销钉发生干涉,方便零件热处理后进行定位校形。

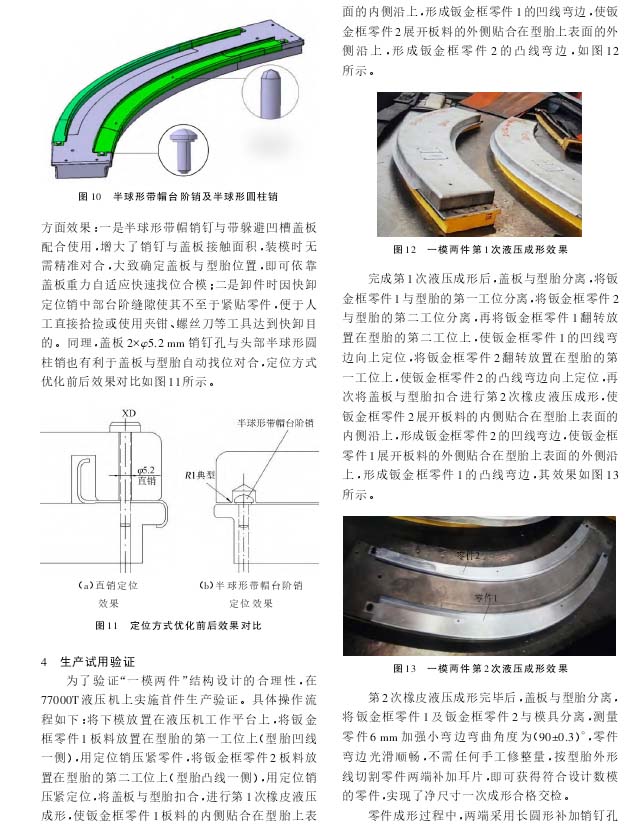

(3)零件两端采用半球形带帽台阶销定位,该台阶销与盖板下表面圆形销钉帽躲避凹槽配合使用,不仅实现了盖板与型胎的快速自动合模,还方便了人工快速拆卸销钉,缩短了模具装卸时间,提高了生产效率,此方案适用于所有带盖板模具。

(4)该“一模两件自适应定位”结构的模具可实现在1副模具上同时成形相互对称的2个钣金框零件的不同异向弯边,模具数量减少一半,成形效率提高了2倍,生产成本低,成形、定位、卸件效率高,零件一次成形质量高,操作简便,易于推广。

以下是正文:

一家专注流体压力成形技术

一家专注流体压力成形技术